Как правильно выбирать тормозные колодки?

Работа тормозов машины - всегда предмет жарких споров автолюбителей. Он них рассуждают все: и профессиональные водители, и «гаражные специалисты». Но, как показывает практика, среднестатистический водитель с небольшим опытом даже не имеет базовых знаний и не может охарактеризовать потребительские качества, важные при выборе колодок. Тормозные колодки – это непосредственный элемент, отвечающий за безопасность движения любого колёсного транспортного средства, и они не могут быть унифициррованными. Это так же, как и не бывает унифицированных покрышек для трассы или бездорожья. Статистика утверждает, что порядка 15-20 % автовладельцев по каким-либо причинам не удовлетворены работой тормозных колодок своей машины. Это не зависит ни от бренда, ни от цены, ни от марки автомобиля.

Чем отличаются одни колодки от других? От чего зависит безопасность движения? Об этом – в материале статьи.

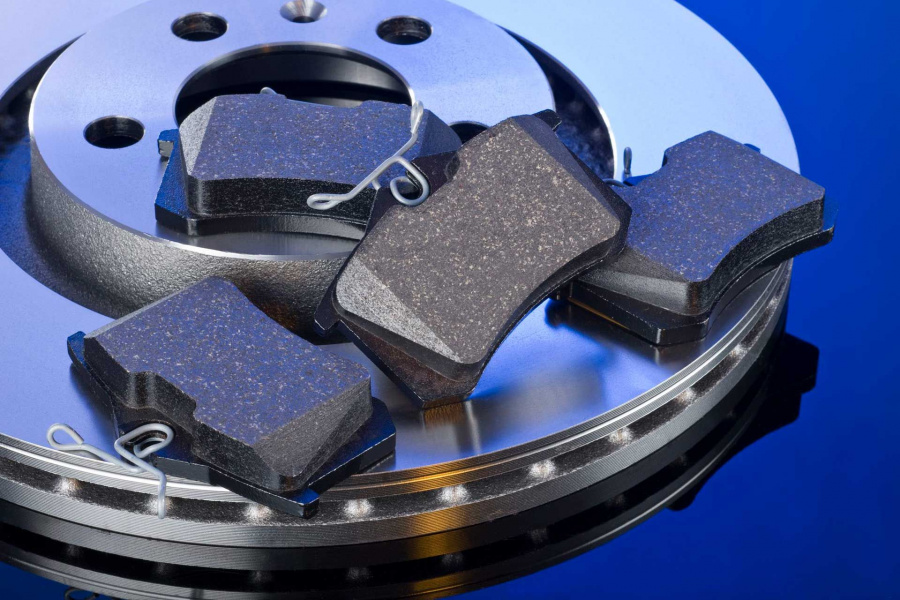

Суть торможения и типы тормозных колодок

Торможение – это процесс замедления автомобиля посредством срабатывания тормозной системы. Поступательная энергия движения гасится в местах контакта колодок с дисками или тормозными барабанами. Она превращается в тепловую энергию, передаваемую в окружающую среду. Вот почему после интенсивного торможения до диска нельзя дотронуться рукой – его температура превышает 90-100° С. Доказано, что порядка 85 % тепла передаётся именно на диски и тормозные барабаны. Сам процесс торможения сопровождается шумом, образующимся при контакте колодок с поверхностью металла. Абсолютно все колодки издают шум. Вопрос в том, какой силы этот звук и хорошо ли он различим нашим ушам.

Типы колодок

Классификация колодок зависит от того, какие тормоза установлены на автомобиле. Главным конструкционным элементом является каркас, на который устанавливается фрикционная накладка. На дисковые тормоза устанавливается свой тип колодок, позволяющий снизить вибрации и шумы при работе.

К таким особенностям относятся:

- наличие боковых фасок;

- слотирование, т.е. искусственное пропиливание поверхности фрикционной накладки;

- наличие противоскрипных элементов.

Как правило, фрикционные накладки изготавливают более, чем из 20 компонентов. Необходимо обеспечить отвод тепла, повысить износостойкость, исключить растрескивание при перегреве. Тормозная накладка должна переносить температуры до 300° С, быстро охлаждаться, не терять качества сцепления с поверхностью диска или барабана. Также важно обеспечить достаточный моторесурс до замены. Для большинства иномарок и автомобилей отечественного производства он составляет 30 000-40 000 км.

Состав фрикционных накладок

Фрикционные накладки производятся из четырёх базовых компонентов, определяющих эксплуатационные характеристики тормозной колодки:

- абразивов, очищающих контактную поверхность и формирующих фрикционную плёнку;

- модификаторов и либрикантов трения, придающих необходимые параметры износоустойчивости;

- наполнителей, являющихся связующими компонентами между абразивами, усилителями и регуляторами;

- армирующих элементов, формирующих контур колодки и укрепляющих её каркас.

В зависимости от фрикционного материала колодки подразделяются на три вида:

1) Органические, или «non-metallic». Это «мягкие» колодки, изготовленные из полимеров и композитов. В их состав входят смола, каучуки, графит и целлюлоза. Такие колодки меньше всего изнашивают тормозные диски, но быстро стираются и образуют большое количество пыли при торможении. Срок службы самый короткий;

2) Полуметаллические, или «semi-metallic» - наиболее распространённый тип тормозных колодок. Для их производства применяются сплавы металлов, графит, связующие синтетические компоненты и смолы;

3) Керамические, или «ceramic». Такие колодки часто ассоциируются с «гоночными». Они обладают высоким коэффициентом трения, обеспечивают быстрое и эффективное замедление машины с высоких скоростей, способны переносить температуры выше 300°С.

Потребительские и эксплуатационные характеристики тормозных колодок

Анализируя огромное число параметров тормозных колодок, можно выделить наиболее важные:

- Коэффициент трения. Многие производители наносят соответствующую маркировку, по которой можно определить величину параметра. Как правило, это буквенное обозначение. Первая обозначает коэффициент трения «неразогретой» колодки», а вторая «горячей». Чем они выше, тем лучше;

- Температурная устойчивость. Параметр показывает, как изменяется коэффициент трения в рабочем «температурном коридоре». Это нелинейная характеристика, напоминающая гиперболу: чем выше температура, тем ниже коэффициент;

- Износоустойчивость. Характеризует средний ресурс работы колодок. На автомобилях с АКПП он составляет 40-50 тыс. км, анна машинах с МКПП 30-40 тыс. км.

Очень важно понимать, что создать идеальную колодку нельзя. Некоторые характеристики являются взаимоисключающими, а некоторые – противоречащими. Колодок, в полной мере удовлетворяющих требованиям всех пунктов эксплуатации, просто не бывает.

Всегда помните о закономерности: чем мягче колодка, тем хуже она переносит температурные нагрузки. Коэффициент трения самых мягких колодок самый низкий, но они производят меньше всего шума и бережно «относятся» к тормозным дискам. «Твёрдая» колодка – это максимальный коэффициент сцепления в тяжёлых эксплуатационных условиях и экстренных ситуациях. Но она быстро «стачивает» диски и барабаны. Поэтому, в выборе тормозных колодок всегда стремитесь к балансу.

Самая распространённая ошибка в том, что многие автолюбители наивно верят в панацею оригинальных колодок. Якобы, они сберегут и тормозные диски, и лишат проблем в эксплуатации. Многие считают, что «оригинальность» - это залог соответствия международным стандартам качества, своего рода «фирменное клеймо». Однако, по своим характеристикам они нередко полностью соответствуют аналогам, т.е. «дубликатам». Причём, вторые стоят значительно дешевле. Далеко не все знают, но большинство производителей изготавливает и оригинальные, и аналоговые колодки на одном и том же конвейере. Это факт и с этим необходимо смириться. Зачастую покупатель просто платит за «воздух», веря в то, что это истинный «оригинал».

Об эффективности тормозов

Эффективность работы тормозной системы зачастую зависит не от быстродействия бортовой электроники, а от правильной установки колодок и соблюдения правил «прикатки». Увы, даже на заводе допускают досадные ошибки. Но переложить вину на производителя почти невозможно. Для этого необходима масса экспертиз и гигантское количество времени. В ряде ситуаций гораздо проще самостоятельно проверить правильность установки тормозных колодок и исправить огрехи.

Некоторые не считают нужным заезжать в специализированные сервисы, кто-то пытается сэкономить на комплектующих, а отдельные автовладельцы попросту игнорируют правила технического обслуживания и ремонта. Всё это неизбежно снижает эффективность работы тормозов.

Попробуем понять, какие причины становятся тому виной:

- Состояние элементов тормозной системы. Перекос штока тормозного цилиндра может повлиять на площадь контакта колодки с поверхностью диска или тормозного барабана. Зачастую именно это является причиной вибраций на педали тормоза в процессе торможения;

- Неудовлетворительное состояние тормозных дисков: наличие «борозд», сверхнормативного износа, низкое качество металла. Малейшее отклонение влияет на балансировку элемента тормозной системы. Часто автолюбители устанавливают дорогие колодки на изношенные тормозные диски и затем удивляют низкому тормозному эффекту;

- Неправильное управление тормозами автомобиля. Как пример, преодолевание водной преграды с последующим интенсивным торможением или наоборот. В таких случаях колодка подвергается температурному перепаду, «коридор» которого достигает 100-150°С;

- Установка тормозной колодки с перекосом. Даже долговечная фрикционная накладка изнашивается намного быстрее, если она установлена неправильно и неаккуратно;

- Наличие дефектов тормозной колодки: локальных выкрашиваний, пропилов, сточенных концов;

- Нарушение правил «прикатки». Новые тормозные колодки необходимо «прикатать» хотя бы первые 400-500 км, т.е. не допускать резких торможений, беречь от луж и бродов бездорожья. По возможности лучше тормозить двигателем вплоть до момента остановки.

Это лишь базовые причины, влияющие на эффективность работы тормозных колодок.

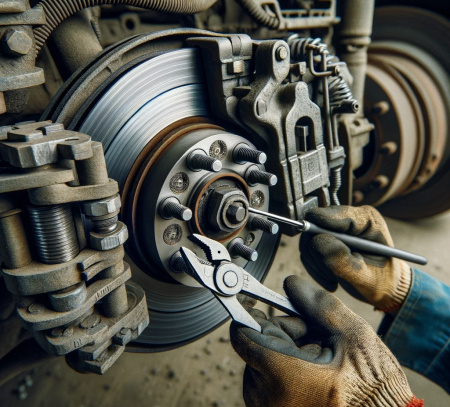

Рекомендации по замене тормозных колодок

Соблюдение несложных советов позволит добиться максимального КПД от работы тормозных колодок и избежать их преждевременного износа.

О чём следует помнить?

- При замене тормозных колодок всегда очищайте суппорт, направляющие и штифты;

- Применяйте наждачную бумагу для очистки приливов суппортов только в том случае, если необходимо удалить трудные загрязнения или коррозию;

- Регулярно смазывайте штифты суппортов графитовой смазкой. Она не только способствует повышению теплоотдачи, но и предотвращает заедание;

- При смене колодок проверяйте свободный ход поршней тормозных цилиндров. Это позволяет выявить повреждение прокладок или резиновых уплотнений;

- Следите за тем, чтобы колодки устанавливались на посадочные места легко и без заеданий;

- Если на торцах и кромках колодок видны заусенца, аккуратно удалите их «нулевой» наждачной бумагой;

- Для старых суппортов, срок службы которых превышает 13-15лет, рекомендуется промазывать точки контакта металлической поверхности несущей пластины с направляющими. Можно использовать омеднённую или графитовую смазку. Но важно помнить о рекомендациях автопроизводителя;

- Если позволяет конструкция тормозной системы, установите датчики износа тормозных колодок с сигнализаторами;

- Всегда соблюдайте момент затяжки и последовательность затяжки болтовых и резьбовых соединений. Для этого лучше всего использовать торировочный ключ.

После разборки и сборки суппорта следует надавить на педаль тормоза несколько раз, пока её ход не уменьшится до 1/3 от полного. Это будет говорить о том, что система собрана правильно, тормозной цилиндр работает исправно и обеспечивает прижатие колодок к поверхностям тормозных дисков или барабанов.

Ведущие производители тормозных колодок

Сегодня тормозные колодки для легковых автомобилей выпускает почти 1000 производителей. В ассортименте легко запутаться. Но кому можно доверять? Поговорим о российских производителях.

Предлагаем вашему вниманию краткий обзор ведущих брендов.

Для производства тормозных колодок используется Сталь 20. Тем, кто разбирается в материаловедении, не нужно объяснять преимущества этого сплава. Именно из него ООО «Тормозные колодки» производит изделия под торговой маркой BPW. После сварки каркас тормозных колодок подвергается снятию остаточных напряжений, что позволяет придавать изделиям исключительную геометрию. Фрикционные накладки обтачиваются по особому профилю, обеспечивающему максимальную площадь соприкосновения с поверхностью тормозных дисков.

Преимущества – доступность, невысокая цена.

Колодки этого производителя легко узнать по отличительной синей окраске. Производство располагается в Набережных Челнах, республике Татарстан. Многие автолюбители, имеющие опыт эксплуатации машин на колодках данной фирмы, отмечают высокую устойчивость к износу. Иногда под маркой бренда реализуют колодки компании «ТРИБО». Их качество намного хуже. АККОР – это прочный «середнячок» среди российских производителей. Ни ярко выраженных преимуществ, ни ощутимых недостатков.

«ВАТИ-АВТО» явно выраженный монополист российского рынка. Компания поставляет тормозные колодки для КАМАЗ, ГАЗ, УАЗ и ВАЗ. Продукция отличается невысокой ценой, приемлемым качеством. Один из главных показателей высокого спроса – поставки на рынки ОЕМ. Компания применяет как собственные технологии производства тормозных колодок, так и заимствованные у VALEO EC, Witte, Temac Automative.

Производство сертифицировано по требованиям ISO 9000, 9001, так что беспокоиться о том, что колодки не отработают назначенный ресурс не стоит.

Это проверенный бренд. О качестве тормозных колодок говорит, в первую очередь, объём подделок, реализуемых на рынках и в магазинах по продаже запасных частей. Колодки выпускаются ярославским предприятием «Термостойкие изделия и инженерные разработки». Цеха были запущены ещё в 1946 году и с тех пор постоянно эволюционируют.

Стоит сказать, что серия колодок ТИИР-221 становилась обладателем почётного приза «100 лучших товаров России» в категории расходных материалов. Большинство образцов завода и на сегодняшний день способны выдержать 100-120 тыс. км эксплуатации без замены.

Достоинства – высокое качество и фрикционные свойства. Недостаток – повышенная пыльность при торможении.

Стоит отметить тот факт, что компания поставляет тормозные колодки для поездов Московского метро. Тормозные колодки, производимые на Асбестовском заводе АТИ отличаются минимальным износом и способны переносить длительное торможение без снижения коэффициента трения.

Изделия демонстрируют устойчивые эксплуатационные показатели в любых климатических условиях. Безусловно, это один из лидеров неофициального рейтинга.

Тормозные колодки производятся НПО «ЗТМ», ориентированным на поставку комплектующих для автомобилей МАЗ, КАМАЗ, ЗиЛ. Тормозные колодки имеют фирменную перфорацию на обратной стороне, вблизи заклёпок.

Отличительная черта – чисто-чёрный цвет окраса.

Колодки обладают высококачественным фрикционным покрытием на основе композитных материалов. Достоинство – стабильность фрикционных показателей в широком «температурном коридоре», устойчивость к перегреву, влаге, грязи.

ООО «Барнаульский завод АТИ» выпускает тормозные колодки уже не первое десятилетие. У завода сложились доверительные отношения с ключевыми автопроизводителями РФ и Белоруссии, поэтому дефицита спроса нет.

Компания производит широкую линейку тормозных колодок для легковых и грузовых автомобилей, автобусов, специализированной техники. Фрикционные накладки включают более 20 компонентов, обеспечивающих стабильные показатели трения.

Отличительная особенность – металлический каркас, окрашенный полимерно-порошковым способом.

Резюме

Тормозные колодки – ключевой элемент тормозной системы. К их выбору необходимо подходить взвешенно и рассудительно. Помните, универсальных тормозных колодок не бывает.

Никогда не пренебрегайте рекомендациями производителя по порядку замены тормозных колодок. Постарайтесь подробно изучить руководство по Техническому обслуживанию Вашего автомобиля в части обслуживания тормозной системы. Это никогда не будет лишним.

Есть подозрения на некорректную работу тормозной системы: вибрации на педали и руле, скрипы, срабатывания аварийного индикатора? Не медлите с обращением в дилерские центры или сертифицированные СТО. Избежите неприятных последствий.

Полуметаллические колодки – «semi-metallic» - оптимальный баланс между эффективным торможением и износом. Они подходят для большинства марок автомобилей и водителей с различными стилями вождения. Это самый массовый сегмент тормозных колодок, реализуемый магазинами запасных частей и комплектующих.

-

19.04.2025Пошаговая инструкция по замене тормозных колодок на КАМАЗ: этапы, инструменты, советы мастеров.

-

24.07.2024Замена тормозных колодок — важный этап для безопасности автомобиля. Узнайте, как правильно обкатать новые колодки, чтобы избежать износа и продлить срок службы тормозной системы.

-

23.07.2024Замена тормозных колодок на Lada Granta: подробная инструкция, необходимые инструменты и советы по безопасности.

-

10.01.2024Скрип колодок при торможении возникает по различным причинам. Он присущ не только старым «Жигулям», но часто наблюдается даже на элитных иномарках. Тормозная система является одной из самых нагруженных.

-

27.11.2023Тормозные колодки меняют не по пробегу, а по достижении минимально допустимого износа. Интервал замены зависит и от интенсивности эксплуатации автомобиля, и от качества колодок, и от стиля вождения.

-

28.10.2023Периодическое обслуживание тормозной системы грузовых автомобилей – залог безопасной эксплуатации. На автомобилях производства ПАО «КАМАЗ» допускается полная и частичная регулировка. Полную регулировку выполняют после замены тормозных барабанов или при нарушении центровки фрикционных накладок. Во всех остальных случаях производят частичную.